Технологическое проектирование и эксплуатационные испытания нового типа инфракрасной нагревательной трубки из углеродного волокна

Благодаря своим превосходным свойствам, таким как быстрый нагрев и охлаждение, небольшой тепловой гистерезис, равномерный нагрев и большое расстояние теплового излучения, нагревательные элементы из углеродного волокна быстро развиваются и широко используются в различных областях. В области исследований нагревательных элементов из углеродного волокна были разработаны новые практичные нагревательные трубки дальнего инфракрасного диапазона из углеродного волокна. В этом новом типе нагревательной трубки в качестве нагревательного элемента используется гибкое углеродное волокно, которое обладает преимуществами высокой эффективности термического преобразования и длительного срока службы. Он широко используется в бытовой технике и медицинском оборудовании. В этой статье в основном представлены структура, производственный процесс, технология контроля и методы недавно разработанной нагревательной трубки из углеродного волокна, а также тестируются и исследуются термические эффекты продукта.

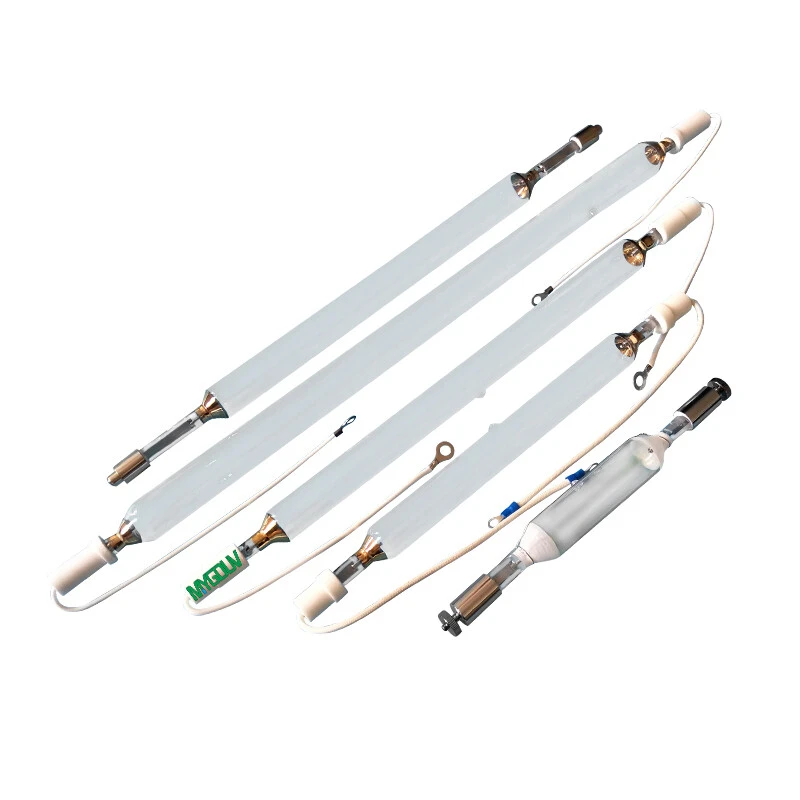

1. Структура Нагревательная трубка из углеродного волокна

Внешняя трубка нагревательной трубки из углеродного волокна в основном изготовлена из кварца в качестве сырья, а ее спиральный нагревательный элемент в основном представляет собой полую конструкцию. Основным материалом является углеродное волокно, которое образуется путем скручивания длинных нитей и их намотки в ходе определенного процесса. Он служит основным нагревательным элементом нагревательной трубки из углеродного волокна. Основной частью новой нагревательной трубки из углеродного волокна является новая проволока из углеродного волокна, которая на обоих концах имеет специальную форму обмотки. Материалом проволоки из углеродного волокна является молибденовый лист, и на обоих концах нагревателя елки для пайки углеродом установлены провода. Корпус нагревательной трубки из углеродного волокна представляет собой прозрачную трубку, а ее электрические параметры составляют 220–240 В, 2000 Вт. В качестве подводящего провода используется UL3122, 50–52 разветвленных сердечника, 300–500 В, 200 ℃, термостойкий провод из стекловолокна. Электроды на обоих концах состоят из серебристо-белого нерастворимого металлического молибдена с высокой температурой плавления, молибденовых листов и стержней, проводных клемм и т. д.

2. Производство и производственный процесс нагревательной трубки из углеродного волокна.

Процесс производства нагревательных труб из углеродного волокна в основном включает в себя следующие этапы:

(1) В зависимости от диаметра и длины изделия выберите внутреннюю и внешнюю трубы выбранного диаметра для резки внутренней и внешней трубок.

(2) Выберите размер, толщину и другие характеристики плетения, определите разумное количество подачи и приступайте к плетению.

(3) Выберите характеристики намотки провода, измерьте сопротивление, определите мощность, измерьте длину провода для намотки провода.

(4) Отрегулируйте формовочную машину, определите напряжение формования и выполните формовочную обработку.

(5) Выберите подходящие электроды и выполните точечную сварку.

(6) Выполните герметизацию и выпуск воздуха, обращая внимание на отсутствие деформации молибденового стержня, утечки давления или утечки давления.

(7) Провести тщательное тестирование, выборку мощности и срок службы.

(8) Распечатайте и вставьте точки, линии и керамические детали.

(9) Проверка готового изделия, еще раз проверьте напряжение, мощность, длину и проверьте внутреннюю резьбу.

Технические требования и методы контроля нагревательных трубок из углеродного волокна

3.1 Технические требования к контролю Нагревательные трубы из углеродного волокна

После завершения производства нагревательных трубок из углеродного волокна их необходимо проверить на соответствие техническим требованиям, чтобы обеспечить безопасность нагревательных трубок из углеродного волокна. Технические требования к проверке в основном включают следующее содержание.

(1) Элементы проверки внешнего вида:

① На поверхности новой трубки нагревательного воздуха из углеродного волокна должно быть максимум 4 чистых и загрязненных черных пятна размером менее 0,5 мм. Длина каждого воздушного пути на поверхности трубки не должна превышать 5 мм.

② Форма трубки нагревателя из углеродного волокна правильная, внешняя поверхность трубки не может деформироваться, скручиваться или иметь неравномерную толщину, что не соответствует национальным правилам безопасности. Напряжение и мощность соответствуют нормам. Если На поверхности кварцевой трубки нет явных царапин, а на обоих концах выпускного отверстия имеется небольшой белый туман, его можно втянуть. Соединение силиконовой втулки прочное, между силиконовой втулкой и несвязанными деталями нет сцепления. Соединение проводов безопасное и надежное, карбоновое волокно расположено в центре.

(2) Проверка размера: диаметр трубки лампы из углеродного волокна должен быть в пределах ± 0,05 мм от расчетного размера, длина должна быть в пределах ± 1 мм от расчетного размера, а длина подводящего провода должна быть в пределах ± 5 мм от расчетного размера. размер дизайна. Выполните проверку сборки.

(3) Обнаружение мощности: зажгите трубку из углеродного волокна при номинальном напряжении и проверьте ее мощность с помощью измерителя мощности, которая должна находиться в диапазоне от 3% до -7% ее номинальной мощности.

(4) Обнаружение яркости: когда трубка из углеродного волокна горит, яркость двух трубок близка, и нагревательный элемент должен излучать свет равномерно без существенных различий. Яркость одной трубки из углеродного волокна должна быть однородной, и в локальной области не должно быть темных или аномально ярких пятен.

(5) Испытание на срок службы: после определенных проверок срок службы новой нагревательной трубки из углеродного волокна должен составлять более 6000 часов при нормальных условиях эксплуатации (номинальное напряжение и номинальный ток).

(6) Обнаружение удара: когда напряжение переменного тока в 1,3 раза превышает номинальное напряжение и питание включается мгновенно, следующие аномальные явления не возникают:

① В точке точечной сварки молибдена, расположенной на трубке лампы, не должно быть искрения.

② Лампа работает непрерывно в течение 6 часов и подвергается выборочным проверкам при переменном напряжении, в 1,3 раза превышающем номинальное, без каких-либо обрывов проводов или почернения.

(7) Тестирование производительности:

① Лампа не должна иметь каких-либо загрязнений, обесцвечивания, окисления никелевых или молибденовых стержней, растрескивания герметичного уплотнения или других явлений.

② Молибденовый лист не должен иметь каких-либо трещин или явлений роста трещин, а плоскость технологического отверстия нагревательного элемента должна соответствовать конструкции плоскости выпускного сопла. Расстояние между молибденовым листом внутри уплотнительной пластины и уплотнительным отверстием должно быть больше, чем 1,0 мм (внешний порт) Провод должен быть прочно подсоединен к трубке лампы и не должен ослабевать под действием растягивающей силы 25 Н. Герметизирующие пластины на обоих концах трубки лампы нелегко сломать, и они могут выдерживать силу 10 Н в любом направлении. Высота выпускного сопла на ламповой трубке не должна превышать 4 мм. Выводы на ламповой трубке имеют соответствующие выводы в зависимости от напряжения и мощности. Используйте вакуумный искровой детектор, чтобы обнаружить отсутствие воздуха. течь в трубке лампы (полная проверка).

3.2 Методы проверки

Продукция из нагревательных трубок из углеродного волокна, производимая заводом, обычно должна соответствовать национальному стандарту GB/T7287-2008; GB4706.1-1992, конкретные методы проверки относятся к техническим спецификациям для проверки нагревательных трубок из углеродного волокна компании Heyuan Xinda Quartz Electrical Appliance Co., Ltd.

(1) Проверка внешнего вида:

① Поверхность должна быть ровной, аккуратной и чистой, без пятен, дефектов, рубцов, ржавчины, коррозии, повреждений и деформаций; Пик партии ≤ 0,05. Используйте визуальный осмотр и штангенциркуль.

② Поверхность стеклянной трубки гладкая, без царапин и черных пятен, а поверхность закрепленного металлического листа не имеет ржавчины, грязи и масляных пятен; Нагревательный элемент не имеет явления наклона, поверхность ровная, цвет однородный, ямок, повреждений и трещин нет. Внутри стеклянной трубки нет посторонних предметов. Сварка между молибденовым стержнем и соединительным никелевым листом должна быть хорошей, без каких-либо дефектов сварки, таких как виртуальная сварка, ложная сварка или пропуск сварки.

(2) Проверка размеров: размеры соответствуют требованиям чертежа. Используйте штангенциркуль и микрометры.

(3) Идентификационная проверка: на компонентах должны быть указаны производитель или торговая марка, технические характеристики модели, номинальное напряжение, мощность, номинальная площадь поперечного сечения провода и маркировка номера провода. Идентификация должна быть четкой и легко читаемой. Используйте хлопчатобумажную ткань, смоченную в бензине, чтобы протереть вперед и назад в течение 15 секунд, а затем используйте хлопчатобумажную ткань, смоченную в воде, чтобы протереть вперед и назад в течение 15 секунд. Идентификация должна быть четкой и легко читаемой. Используйте визуальный осмотр и протирание.

(4) Структурная проверка:

① Магнитная головка не должна быть перекошена или ослаблена, а электрод на внешнем уплотнении изделия не должен быть перекошен или сломан.

② Соединение между внешним соединительным проводом и нагревательной трубкой должно быть натянуто вертикально с усилием 30 Н, провод не должен быть сломан, а втулка не должна быть ослаблена. Внешний соединительный провод и соединение нагревательной трубки следует встряхнуть влево и вправо 30 раз (под углом 45 градусов, 5 Н, 30 раз в минуту, с положением встряхивания примерно в 10 сантиметрах от керамической головки), при этом провод не должен быть отключен.

(5) Проверка яркости и цветовой температуры нагревательного элемента: пока изделие работает нормально, центральный нагревательный элемент может быть немного темнее, а тепловой эффект центрального нагревательного элемента должен быть постоянным, то есть после включения питания, визуально осмотрите и опишите, что внутренний нагревательный элемент полностью красный. Цветовая температура нагревательного элемента должна достигать цветовой температуры менее 1600К. После включения визуально осмотрите и воспользуйтесь секундомером и колориметром.

(6) Качество упаковки: продукт необходимо проверить с помощью вакуумного детектора. Если после вакуумной экстракции уплотнение хорошее и утечки газа нет, продукт годен.

(7) Номинальная мощность и электрическая прочность: с помощью прибора для измерения электрических параметров проверьте рабочее состояние номинального напряжения и убедитесь, что отклонение мощности находится в пределах от -8% до 4%. Закрепите электрод между электродом и корпусом нагревательной трубки и закрепите электрод между металлическими листами. Подайте напряжение 1800 В/5 мА/1 мин между контактом и трубкой лампы без пробоя.

(8) Температура герметизации стеклянной трубки: Работайте до стабильного состояния при 1,15-кратном номинальном выходном напряжении, с температурой ≤ 250 ℃ на обоих концах стеклянной трубки и в зоне герметизации (20 ℃± 5 ℃ для различных условий окружающей среды). температуры).

(9) Механическая прочность штифта: приложите фиксированное растягивающее усилие (50 Н) к направлению штифта с помощью устройства для испытания на растяжение, и в течение 1 минуты в корпусе штифта не должно быть никаких ослаблений или трещин.

(10) Испытание на падение: после того, как изделие будет установлено в нормальном положении, отпустите его и дайте ему свободно упасть на твердую деревянную доску толщиной 20 мм. Если продукт не поврежден, он соответствует требованиям. Используйте прибор для измерения электрических параметров на стенде для испытаний на падение.

(11) Испытания при высоких и низких температурах: при указанном номинальном напряжении 1,25 изделие непрерывно включается в течение 10 минут и помещается в воду при температуре 10 ℃. Продукт не должен иметь каких-либо особых условий, а затем постоянно помещаться в среду с постоянной температурой (-20 ℃) в течение 5 часов. Нагревательная трубка находится под наблюдением, аномальные реакции не допускаются.

(12) Испытание на ток утечки и нормальное сопротивление изоляции: когда нагревательная трубка стабильно работает при номинальном напряжении (в 1,06 раза), допустимая утечка тока из корпуса не превышает 0,25 мА. Сопротивление между двумя резистивными электродами новой нагревательной трубки из углеродного волокна и молибденовыми листами на обоих концах основной нагревательной трубки должно быть больше или равно 20 МОм. Для проверки используйте тестер тока утечки и тестер сопротивления изоляции.

(13) Эквивалентное быстрое испытание на срок службы: Проведите испытания с использованием тестеров электрических параметров, источников питания с переменной частотой и т. д. и работайте непрерывно в течение 36 часов при номинальном напряжении (в 1,35 раза); После завершения теста на конце нагревательной трубки могут остаться следы тумана, похожие на предметы, и никакие другие аномальные реакции не допускаются; А мощность нагревательной трубки после завершения эксперимента не может превышать ±3% от фактической мощности.

4. Испытание тепловой эффективности Нагревательная трубка из углеродного волокна

Испытание тепловой эффективности нагревательной трубки из углеродного волокна проводится в помещении, как показано на рисунке 3. После включения электрической нагревательной трубки и начала работы проведите проверку температуры в центре комнаты, центре стены и в четырех углах комнаты, чтобы проверить влияние использования нагревательных трубок из углеродного волокна на температуру окружающей среды.

Недавно разработанная нагревательная трубка из углеродного волокна имеет минимальные потери при теплопроводности и значительно повышает эффективность преобразования тепла, экономя 15%-30% энергии по сравнению с другими металлическими нагревательными трубками из никель-хрома и вольфрама-молибдена. Он также имеет длительный срок службы и лучшие экологические характеристики и в будущем будет широко использоваться в области отопления.