Prozessdesign und Leistungstest eines neuen Typs von Kohlefaser-Infrarot-Heizrohren

Aufgrund ihrer hervorragenden Eigenschaften wie schnelles Aufheizen und Abkühlen, kleine Wärmehysterese, gleichmäßige Erwärmung und große Wärmestrahlungsentfernung haben sich Kohlefaser-Heizelemente schnell weiterentwickelt und sind in verschiedenen Bereichen weit verbreitet. Im Bereich der Kohlefaser-Heizelementforschung wurden praktische neue Ferninfrarot-Heizrohre aus Kohlefaser entwickelt. Dieser neue Heizrohrtyp verwendet flexible Kohlefaser als Heizelement, was die Vorteile einer hohen Wärmeumwandlungseffizienz und einer langen Lebensdauer bietet. Es wird häufig in Haushaltsgeräten und medizinischen Geräten verwendet. In diesem Artikel werden hauptsächlich die Struktur, der Produktionsprozess, die Inspektionstechnologie und die Methoden des neu entwickelten Kohlefaser-Heizrohrs vorgestellt und die thermische Wirkung des Produkts getestet und untersucht.

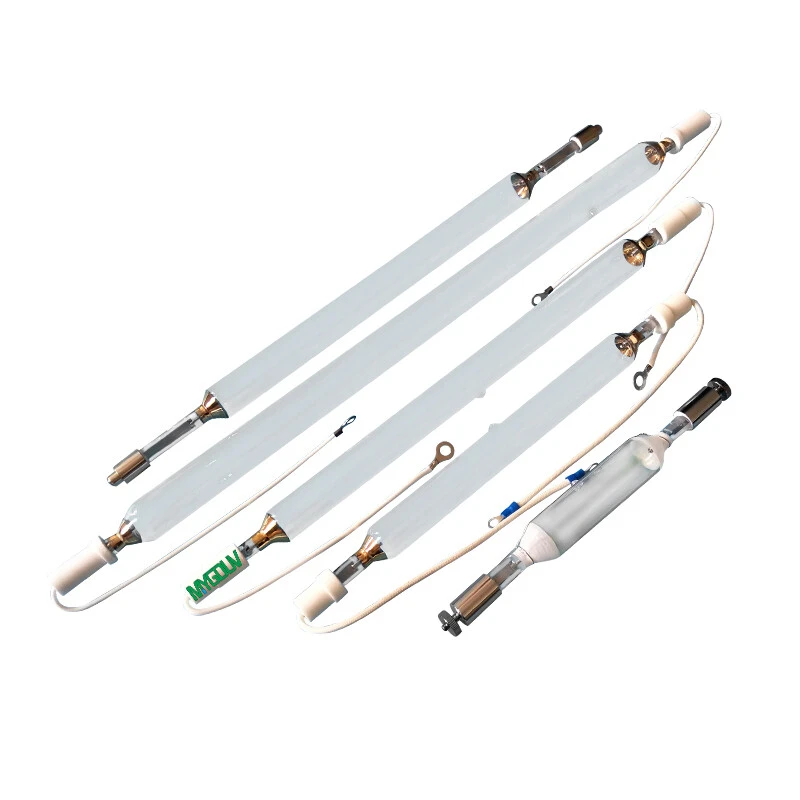

1. Struktur von Kohlefaser-Heizrohr

Das Außenrohr des Kohlefaser-Heizrohrs besteht hauptsächlich aus Quarz als Rohmaterial, und sein spiralförmiger Heizkörper ist größtenteils eine Hohlstruktur. Das Hauptmaterial ist Kohlefaser, die durch Verdrehen und Aufwickeln langer Filamente in einem bestimmten Prozess entsteht. Es dient als Kernheizelement des Kohlefaser-Heizrohrs. Der Hauptkörper des neuen Kohlefaser-Heizrohrs ist der neue Kohlefaserdraht, der an beiden Enden eine spezielle Wickelform annimmt. Das Kohlenstofffaserdrahtmaterial ist Molybdänblech und an beiden Enden der Kohlenstofflötbaumheizung sind Drähte installiert. Der Körper des Kohlefaser-Heizrohrs ist ein transparentes Rohr und seine elektrischen Einstellparameter sind 220 V–240 V, 2000 W. Das Anschlusskabel besteht aus UL3122, 50~52 Abzweigkern, 300V-500V 200 ℃ hochtemperaturbeständigem Glasfaserdraht. Die Elektroden an beiden Enden bestehen aus silberweißem, unlöslichem Metall mit hohem Schmelzpunkt, Molybdän, Molybdänblechen und -stäben, Kabelanschlüssen usw.

2. Produktion und Herstellungsprozess von Kohlefaser-Heizrohren

Der Produktionsprozess von Kohlefaser-Heizrohren umfasst hauptsächlich die folgenden Schritte:

(1) Wählen Sie basierend auf dem Durchmesser und der Länge des Produkts die Innen- und Außenrohre mit dem ausgewählten Durchmesser zum Schneiden der Innen- und Außenrohre aus.

(2) Wählen Sie die Größe, Dicke und andere Spezifikationen für das Weben, legen Sie eine angemessene Zuführmenge fest und fahren Sie mit dem Weben fort.

(3) Spezifikationen für die Drahtwicklung auswählen, Widerstand messen, Leistung bestimmen, Drahtlänge für die Drahtwicklung messen.

(4) Stellen Sie die Formmaschine ein, bestimmen Sie die Formspannung und führen Sie die Formbehandlung durch.

(5) Geeignete Elektroden auswählen und Punktschweißen durchführen.

(6) Führen Sie eine Druckabdichtung und Entlüftung durch und achten Sie dabei darauf, ob eine Verformung des Molybdänstabs, ein Druckleck oder ein Druckleck vorliegt.

(7) Führen Sie ausgereifte Tests, Leistungsmessungen und Lebensdauermessungen durch.

(8) Punkte, Linien und Keramikteile drucken und einfügen.

(9) Inspektion des fertigen Produkts, noch einmal Spannung, Strom, Länge bestätigen und Innengewinde prüfen.

Technische Anforderungen und Prüfmethoden für Kohlefaser-Heizrohre

3.1 Technische Anforderungen an die Inspektion von Kohlefaser-Heizrohre

Nach Abschluss der Produktion von Kohlefaser-Heizrohren müssen diese gemäß den technischen Anforderungen überprüft werden, um die Sicherheit der Kohlefaser-Heizrohre zu gewährleisten. Die technischen Inspektionsanforderungen umfassen hauptsächlich die folgenden Inhalte.

(1) Prüfpunkte für das Erscheinungsbild:

① Die Oberfläche des neuen Kohlefaser-Heizluftrohrs sollte maximal 4 saubere und verunreinigte schwarze Flecken aufweisen, die weniger als 0,5 mm groß sein sollten. Die Länge jedes Luftpfads auf der Rohroberfläche sollte 5 mm nicht überschreiten.

② Die Form des Kohlefaser-Heizrohrs ist korrekt und die Außenfläche des Rohrs darf sich nicht verformen, verdrehen oder eine ungleichmäßige Dicke aufweisen, was nicht dem nationalen Sicherheitsmanagement entspricht. Spannung und Leistung entsprechen den Vorschriften. Wenn Es gibt keine offensichtlichen Kratzer auf der Oberfläche des Quarzrohrs und an beiden Enden der Auslassöffnung befindet sich ein leichter weißer Nebel. Er kann zurückgezogen werden. Die Verbindung der Silikonhülse ist fest und es besteht keine Haftung zwischen der Silikonhülse und nicht verbundenen Teilen Die Kabelverbindung ist sicher und fest, da die Kohlefaser in der Mitte positioniert ist.

(2) Größenprüfung: Der Durchmesser des Kohlefaser-Lampenrohrs sollte innerhalb von ± 0,05 mm der Designgröße liegen, die Länge sollte innerhalb von ± 1 mm der Designgröße liegen und die Länge des Anschlusskabels sollte innerhalb von ± 5 mm liegen die Designgröße. Führen Sie eine Montageinspektion durch.

(3) Leistungserkennung: Beleuchten Sie das Kohlefaserrohr mit seiner Nennspannung und testen Sie seine Leistung mit einem Leistungsmesser, die im Bereich von 3 % bis -7 % seiner Nennleistung liegen sollte.

(4) Helligkeitserkennung: Wenn die Kohlefaserröhre beleuchtet ist, ist die Helligkeit der beiden Röhren ähnlich und das Heizelement sollte gleichmäßig und ohne nennenswerte Unterschiede Licht abgeben. Die Helligkeit eines einzelnen Kohlefaserrohrs sollte gleichmäßig sein und es sollten keine dunklen oder ungewöhnlich hellen Flecken in der Umgebung vorhanden sein.

(5) Lebensdauerprüfung: Nach bestimmten Inspektionen sollte das neue Kohlefaser-Heizrohr unter normalen Betriebsbedingungen (Nennspannung und Nennstrom) eine Lebensdauer von über 6000 Stunden haben.

(6) Aufprallerkennung: Wenn die AC-Spannung das 1,3-fache der Nennspannung beträgt und der Strom sofort eingeschaltet wird, treten die folgenden abnormalen Phänomene nicht auf:

① An der Molybdän-Punktschweißstelle an der Lampenröhre darf kein Funke entstehen.

② Die Lampenröhre arbeitet 6 Stunden lang ununterbrochen und wird stichprobenartig bei AC mit dem 1,3-fachen der Nennspannung ohne Kabelbruch oder Schwärzung geprüft.

(7) Leistungstests:

① Die Lampe darf keine Verunreinigungen, Verfärbungen, Oxidation von Nickel- oder Molybdänstäben, Druckdichtungsrisse oder andere Phänomene aufweisen.

② Das Molybdänblech darf keine Bruch- oder Risswachstumsphänomene aufweisen und die Prozesslochebene des Heizelements muss mit dem Design der Auslassdüsenebene übereinstimmen. Der Abstand zwischen dem Molybdänblech innerhalb der Dichtungsplatte und der Dichtungsöffnung sollte größer sein als 1,0 mm (äußerer Anschluss) Der Draht sollte fest mit der Lampenröhre verbunden sein und sich bei einer Zugkraft von 25 N nicht lösen. Die Druckdichtungsplatten an beiden Enden der Lampenröhre brechen nicht leicht und können beschädigt werden einer Kraft von 10 N in beide Richtungen standhalten. Die Höhe der Auslassdüse an der Lampenröhre sollte 4 mm nicht überschreiten. Die Leitungen an der Lampenröhre sind je nach Spannung und Leistung mit geeigneten Leitungen konfiguriert. Verwenden Sie einen Vakuum-Funkendetektor, um zu erkennen, dass keine Luft vorhanden ist Undichtigkeit in der Lampenröhre (vollständige Inspektion).

3.2 Inspektionsmethoden

Die von der Fabrik hergestellten Kohlefaser-Heizrohrprodukte müssen im Allgemeinen der nationalen Norm GB/T7287-2008 entsprechen; GB4706.1-1992, spezifische Inspektionsmethoden beziehen sich auf die technischen Spezifikationen für die Inspektion von Kohlefaser-Heizrohren von Heyuan Xinda Quartz Electrical Appliance Co., Ltd.

(1) Aussehensprüfung:

① Die Oberfläche sollte flach, ordentlich und sauber sein, ohne Flecken, Mängel, Narben, Rost, Korrosion, Beschädigung oder Verformung; Chargenpeak ≤ 0,05. Verwenden Sie eine Sichtprüfung und einen Messschieber.

② Die Oberfläche des Glasrohrs ist glatt und frei von Kratzern und schwarzen Flecken, und die Oberfläche des festen Metallblechs ist frei von Rost, Schmutz und Ölflecken; Das Heizelement weist kein Kippphänomen auf, die Oberfläche ist flach, die Farbe ist gleichmäßig und es gibt keine Grübchen, Beschädigungen oder Risse. Im Inneren des Glasrohrs befinden sich keine sonstigen Gegenstände. Die Schweißung zwischen dem Molybdänstab und dem verbundenen Nickelblech sollte gut sein, ohne Schweißfehler wie virtuelles Schweißen, falsches Schweißen oder fehlendes Schweißen.

(2) Maßprüfung: Die Maße entsprechen den Anforderungen der Zeichnung. Verwenden Sie Messschieber und Mikrometer.

(3) Identifizierungsprüfung: Die Komponenten sollten mit Hersteller oder Warenzeichen, Modellspezifikationen, Nennspannung, Leistung, Nennquerschnittsfläche des Kabels und Kabelnummernmarkierungen versehen sein. Die Kennzeichnung sollte klar und leicht lesbar sein. Reiben Sie mit einem in Benzin getauchten Baumwolltuch 15 Sekunden lang hin und her und reiben Sie dann mit einem in Wasser getauchten Baumwolltuch 15 Sekunden lang hin und her. Die Kennzeichnung sollte klar und leicht lesbar sein. Verwenden Sie eine Sichtprüfung und Wischen.

(4) Strukturprüfung:

① Der Magnetkopf darf nicht schief oder locker sein, und die Elektrode an der Außendichtung des Produkts darf nicht schief oder gebrochen sein.

② Die Verbindung zwischen dem externen Anschlusskabel und dem Heizrohr sollte mit einer Spannung von 30 N vertikal gezogen werden, und das Kabel darf nicht gebrochen sein oder die Hülse darf nicht locker sein. Das externe Verbindungskabel und der Heizrohranschluss sollten 30 Mal nach links und rechts geschüttelt werden (im 45-Grad-Winkel, 5 N, 30 Mal pro Minute, wobei die Schüttelposition etwa 10 Zentimeter vom Keramikkopf entfernt sein sollte), das Kabel jedoch nicht getrennt werden.

(5) Überprüfung der Helligkeit und Farbtemperatur des Heizelements: Während das Produkt normal funktioniert, darf das Zentralheizelement etwas dunkler sein und die thermische Wirkung des Zentralheizelements sollte konsistent sein, d. h. nach dem Einschalten Führen Sie eine Sichtprüfung durch und beschreiben Sie, dass das interne Heizelement vollständig rot ist. Die Farbtemperatur des Heizelements muss eine Farbtemperatur von weniger als 1600 K erreichen. Führen Sie nach dem Einschalten eine Sichtprüfung durch und verwenden Sie eine Stoppuhr und ein Kolorimeter.

(6) Verpackungsqualität: Das Produkt muss mit einem Vakuumdetektor überprüft werden. Wenn nach der Vakuumextraktion die Dichtung gut ist und kein Gas austritt, ist das Produkt qualifiziert.

(7) Nennleistung und Spannungsfestigkeit: Testen Sie mit einem Messgerät für elektrische Parameter den Betriebszustand der Nennspannung und stellen Sie sicher, dass die Leistungsabweichung zwischen -8 % und 4 % liegt. Befestigen Sie die Elektrode zwischen der Elektrode und dem Heizrohrgehäuse und befestigen Sie die Elektrode zwischen den Metallblechen. Legen Sie 1800 V/5 mA/1 Minute zwischen dem Stift und der Lampenröhre an, ohne dass es zu Störungen kommt.

(8) Versiegelungstemperatur des Glasrohrs: Betrieb bis zu einem stabilen Entwicklungszustand bei 1,15-facher Nennausgangsspannung, mit einer Temperatur von ≤ 250 °C an beiden Enden des Glasrohrs und im Versiegelungsbereich (20 °C ± 5 °C für unterschiedliche Umgebungsbedingungen). Temperaturen).

(9) Mechanische Festigkeit des Stifts: Wenden Sie mit einem Zugprüfgerät eine feste Zugkraft (50 N) auf die Stiftrichtung des Stifts an. Innerhalb von 1 Minute sollten keine Lockerungen oder Risse im Stiftkörper auftreten.

(10) Falltest: Nachdem das Produkt normal aufgestellt wurde, lassen Sie es los und lassen Sie es frei auf ein 20 mm starkes Hartholzbrett fallen. Wenn das Produkt unbeschädigt ist, ist es qualifiziert. Verwenden Sie ein elektrisches Parametermessgerät für einen Fallprüfstand.

(11) Prüfung bei hohen und niedrigen Temperaturen: Unter der angegebenen Nennspannung von 1,25 wird das Produkt 10 Minuten lang kontinuierlich eingeschaltet und bei 10 °C in Wasser gelegt. Das Produkt darf keine besonderen Umstände aufweisen und wird dann 5 Stunden lang kontinuierlich in eine Umgebung mit konstanter Temperatur (-20 °C) gestellt. Das Heizrohr wird beobachtet und es sind keine abnormalen Reaktionen zulässig.

(12) Leckstrom- und normaler Isolationswiderstandstest: Wenn das Heizrohr stabil bei Nennspannung (1,06-fach) arbeitet, beträgt der zulässige Leckstrom aus dem Gehäuse höchstens 0,25 mA. Der Widerstand zwischen den beiden Widerstandselektroden des neuen Kohlefaser-Heizrohrs und den Molybdänblechen an beiden Enden des Kernheizrohrs sollte größer oder gleich 20 MΩ sein. Verwenden Sie zum Testen einen Leckstromprüfer und einen Isolationswiderstandstester.

(13) Äquivalenter schneller Lebensdauertest: Führen Sie Tests mit elektrischen Parametertestern, Netzteilen mit variabler Frequenz usw. durch und arbeiten Sie 36 Stunden lang ununterbrochen bei Nennspannung (1,35-fach); Nach Abschluss des Tests können sich am Ende des Heizrohrs Spuren von nebelähnlichen Gegenständen befinden, und es sind keine anderen abnormalen Reaktionen zulässig. Und die Leistung des Heizrohrs darf nach Abschluss des Experiments ± 3 % der tatsächlichen Leistung nicht überschreiten.

4. Wärmeeffizienztest von Kohlefaser-Heizrohr

Der thermische Effizienztest des Kohlefaser-Heizrohrs wird im Raum durchgeführt, wie in Abbildung 3 dargestellt. Nachdem Sie das Heizrohr eingeschaltet und mit der Arbeit begonnen haben, führen Sie Temperaturprüfungen in der Mitte des Raums, in der Mitte der Wand usw. durch die vier Ecken des Raumes, um die Auswirkungen der Verwendung von Kohlefaser-Heizrohrprodukten auf die Umgebungstemperatur zu testen.

Das neu entwickelte Kohlefaser-Heizrohr weist minimale Verluste bei der Wärmeleitung auf und verbessert die Wärmeumwandlungseffizienz erheblich, wodurch 15–30 % Energie im Vergleich zu anderen Heizrohren aus Nickel-Chrom- und Wolfram-Molybdän-Metall eingespart werden. Darüber hinaus zeichnet es sich durch eine lange Lebensdauer und eine bessere Umweltverträglichkeit aus und wird in Zukunft häufig im Heizbereich eingesetzt.